世界が注目するその品質の源流は、岡山という土地に根づく産業史と、愚直なもの作りの思想にあった。聖地・児島から一貫生産デニムミルの現場まで、その必然を探る。【特集 日本のハイブランド】

岡山デニム、その源流をたどる

最先端のスタイルが交錯するミラノやパリのファッションウィーク。洗練を極めたコレクションの随所に、ふと目を引くデニム生地が差しこまれるようになったのは、1990年代後半のこと。それが「どうやら日本製らしい」と囁かれ始めた瞬間から、デニムを巡る価値観は静かに更新されていった。

今や高品質で多彩な表情を備えた日本のデニムは、世界のラグジュアリーブランドに欠かせない存在となった。その多くが岡山で生産されていることも、今では広く知られている。

だが、アメリカにルーツを持つはずのデニムが、なぜ日本で独自の進化を遂げ、世界基準の素材となったのか。その理由を紐解くことは、単なる素材の話ではなく、日本ならではのものづくりの本質を知ることに他ならない。

岡山桃太郎空港からクルマで1時間弱。瀬戸大橋の本州側の起点である倉敷市児島は、国産デニムの発祥の地として国内外から多くの人を惹きつける“ジーンズの聖地”だ。40以上のデニム専門ショップが軒を連ねる児島ジーンズストリートには、ショッパーを手にした外国人観光客の姿も珍しくない。児島では、デニムは単なる衣服ではなく、土地の文化として息づく。

なぜ児島はデニムの“聖地”と呼ばれるまでになったのか。その発端は、江戸時代の藩政にまでさかのぼる。かつて島だったこの地は、干拓と埋め立てで平野へと姿を変え、塩害に強い綿花の栽培が盛んになった。

加えて備中藩が綿作の普及と藍染織物を推奨したことで、児島には木綿を原料とする繊維産業の基盤が築かれていく。明治以降、足袋や作業着、学生服といった厚地の木綿衣料の生産が広がり、耐久性と実用性を突き詰める縫製技術がこの地に蓄積された。

だが1960年代、化学繊維の台頭によって、児島の繊維産業は大きな転換点を迎える。その時、産地が活路として見いだしたのが、当時日本でもブームの兆しを見せていたジーンズだった。木綿糸を染め、厚手の生地を織り、堅牢に縫いあげる。それまでに培われてきた技術は、ジーンズという新たな衣服と驚くほど高い親和性を見せたのである。

こうして織機やミシンをアメリカから導入し、1965年、国産ジーンズが誕生。その舞台となったのが、他でもない、この児島だった。ジーンズの聖地と呼ばれる理由は、偶然ではない。時代の必然として、この地に積み重ねられた時間と、イノベーションの結晶だったのだ。

ラグジュアリーを支える一貫生産ミルという思想

世界のラグジュアリー業界を牽引するLVMHグループが、メゾンにとって不可欠な優れた伝統産業の継承と革新を支援するため創設した「LVMH メティエ ダール」。世界各地の優れたクラフツマンシップを結び、ラグジュアリーの未来を下支えするこのネットワークに、2023年、日本で初めて参画した企業がある。

その名はクロキ。岡山県井原市を拠点に、デニムの染色、織布(しょくふ)、仕上げを同一拠点で完結させる、日本でも稀有な一貫生産デニムミルである。

なぜ世界のラグジュアリーメゾンは、この岡山の生地工場を必要としたのか。その答えは“一貫生産”という言葉の奥に宿る、クロキならではのものづくりの思想とイノベーションの蓄積にある。

「ここ井原の地は、良質な天然水が豊富で、その軟らかな水質こそが繊維染色に適している。とりわけデニムの色の美しさと、安定性を支えてきました」

開口一番、そう語るのは、クロキ代表取締役の黒木立志(たつし)氏だ。祖父と父が1950年に興した衣料用綿布・工場用資材綿布の製造業を前身に、1970年よりジーンズ用デニムの製造・販売を本格化。

ファッションとしてのデニム需要の高まりで生地に求められる表情が多様化するにつれ、クロキはジャカード、ホワイト、軽量デニムなどの新たな表現を絶えず模索してきた。その試行錯誤の積み重ねこそが、生産技術、商品開発力、品質管理の精度を押し上げ、「他国では再現できない高品質なデニム」を生みだす土壌となっていく。

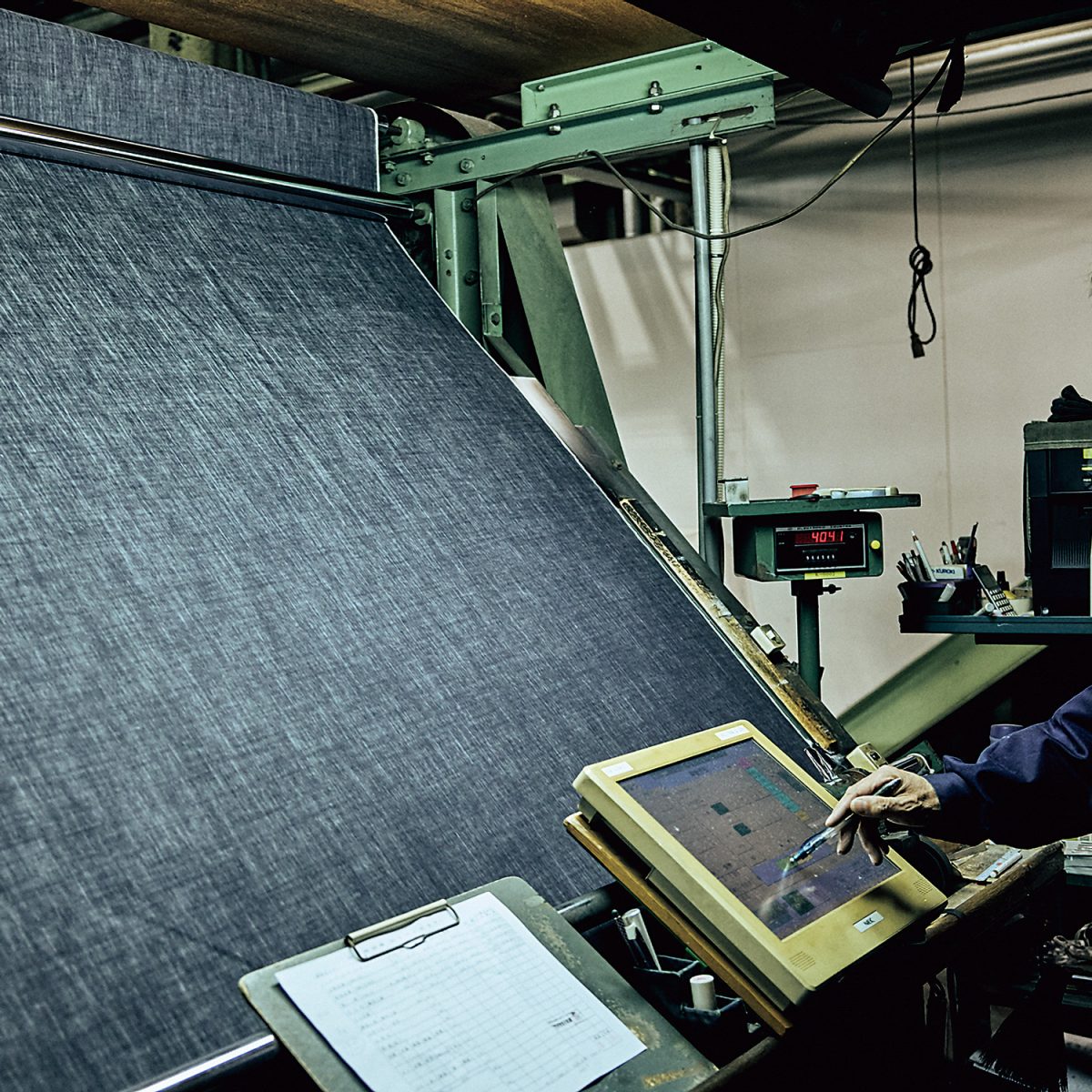

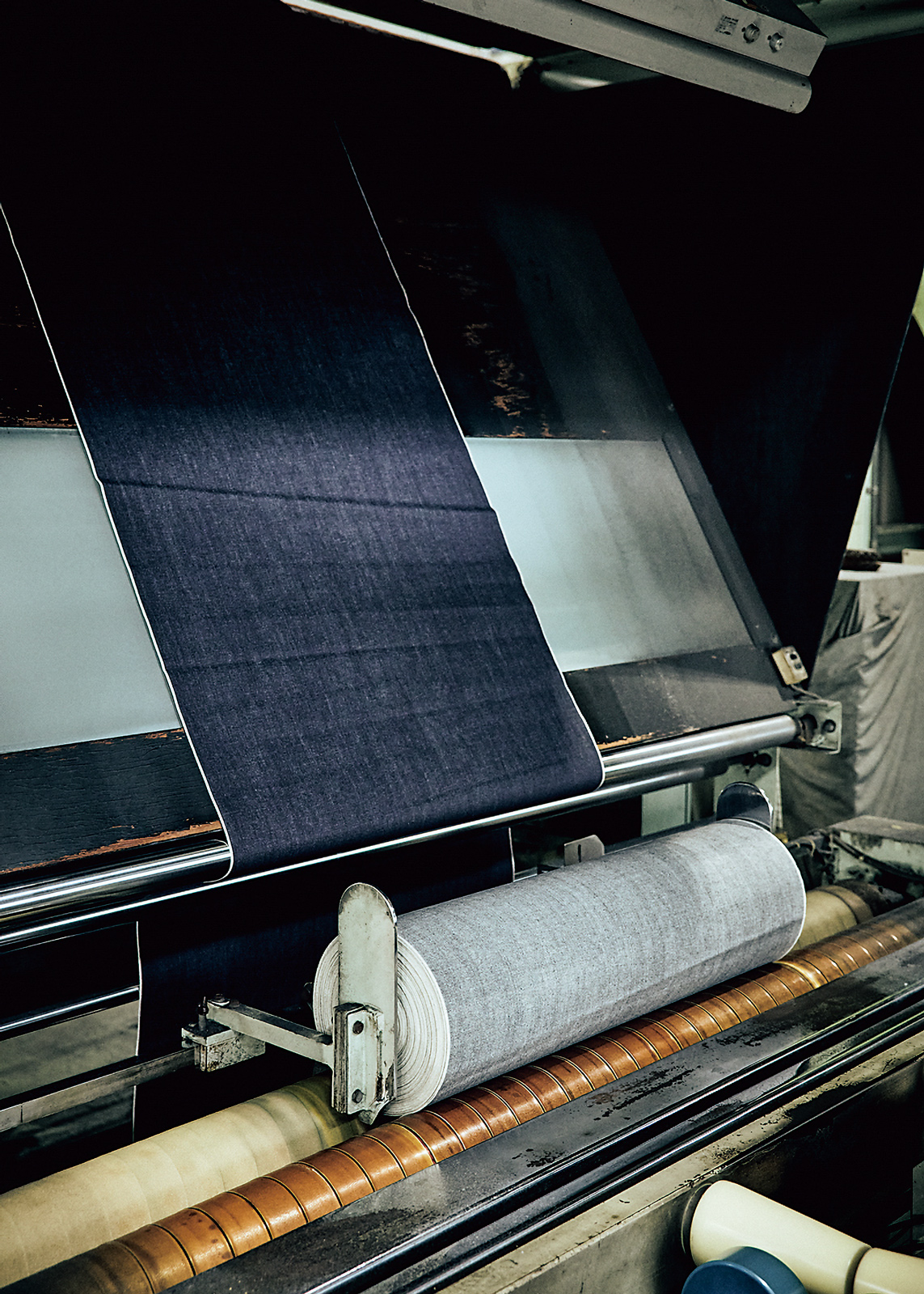

さらにクロキの競争力の核となっているのが、染色から織布、仕上げまでを、自社で一括管理する生産体制だ。

「1996年にクロキ染色センターを新築しましたが、海外製の最新設備はあまりにも高価でした。そこで既存の機械を改良し、時には新たに設計し直すことで、ロープ染色機をはじめとする設備の多くを内製化したのです」

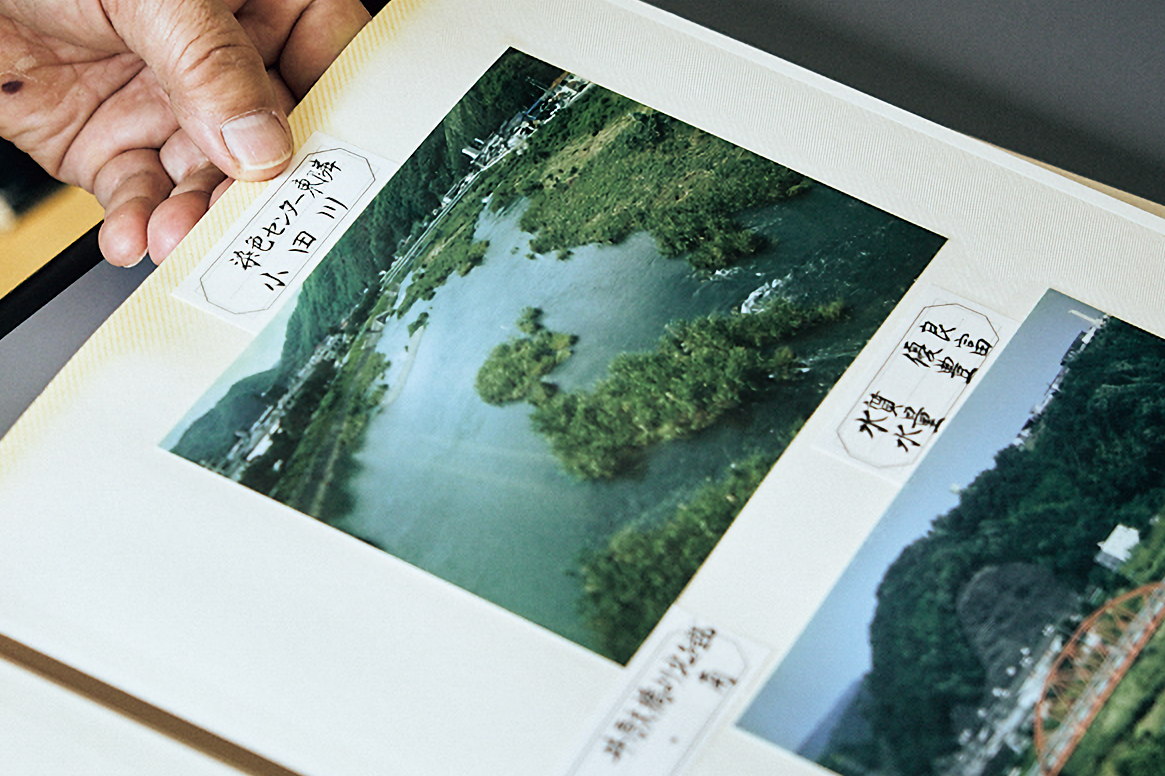

必要とあらば、理系出身の黒木氏自らが設計図面を引く。機械に不具合があればその都度改良し、最適化していく。セルビッチデニムを織るための旧式力織機(りきしょっき)は、今も70台以上が現役で稼働する。その姿勢が、色の再現性や長期的な品質の安定性を支える技術基盤を築き上げた。結果としてクロキのデニムは、信頼のデニムミルとして、「選ばれる」存在となっていった。

しかし、その歩みは「当初から海外を見据えたものではなかった」と黒木氏は続ける。

「海外の展示会への出展は、“日本の誇りを売る”という意識から始めたものではありません。日本国内市場の縮小という現実に直面し、次の選択肢として海外を考えざるを得なかった、というのが正直なところでした」

追い風となったのは、1990年代後半にロサンゼルスで台頭したプレミアムデニムの潮流だ。高付加価値を求める動きのなかで、日本製デニムの品質が評価されていた。そして、2006年にパリの生地見本市プルミエール・ヴィジョンへの出展を機に、欧米のメゾンとの取引が本格化していく。

独自の染色設備による小ロット対応。多彩な技法への柔軟な対応力。旧式力織機でセルビッチデニムのオーダーにも応え、一貫生産によって納期の安定も確保する。品質の高さと再現性は群を抜き、そのすべてがラグジュアリーの価値観と見事に重なり合った。

クロキのデニムが世界へと広がったのは、流行への迎合ではなく、愚直に積み重ねてきたもの作りの哲学が、評価へと結実したからに他ならない。黒木氏は静かにこう言い切る。

「デニムの品質の安定に常に注力する。ただ、それだけです」

クロキが井原という地の利を活かしたように、デニム作りは水と切り離して語ることができない。とりわけ染色工程において、水は品質を左右する最も重要な要素であり、同時に環境への配慮が常に問われる存在でもある。

瀬戸内海へとつながる水系を抱える岡山という土地で、クロキは早くから排水処理や節水技術の高度化に取り組んできた。それはSDGsという言葉が広まる以前から、「続けるために守る」という、ごく現実的な取り組みでもあったといえる。

高品質であること。安定していること。そして、次の世代へと確実に継承していけること。世界に選ばれるジャパンデニムの現在地は、そのすべてを満たす場所にある。未来のデニムもまた、この地で静かに、確実に織り続けられていくだろう。

岡山デニムの製造工程

この記事はGOETHE 2026年3月号「総力特集:日本のハイブランド」に掲載。▶︎▶︎ 購入はこちら